一切以为客户更好地创造价值为根本

一切以为更好地满足客户需求为目标

2017年,康普顿耗资3.7亿元,按照世界一流标准设计的工业4.0智慧工厂建成并投入使用。

智慧工厂总占地170亩,包含罐区、研发中心、综合厂房和自动仓储中心四个主要部分,单班产能可达润滑油8万吨/年,防冻液2万吨/年。

罐区分为5部分:成品添加剂罐区、基础油罐区、乙二醇罐区、综合厂房调和罐区、消防罐区,共有大小储罐103个,29370立方。

综合厂房由溶胶车间、生产办公室、化验室、自动调和控制办公室以及灌装线等部分构成,将生产或与生产相关的部门整合在一起,为最大效率地生产做好服务工作。生产线整体布局合理,由西到东依次为包材储存区、产品生产灌装区、自动输送入库区域,生产各个环节紧密相连、环环相扣,保证生产的持续进行。

综合厂房共计生产线19条,200L大桶灌装线8条,防冻液灌装线4条,润滑油灌装线7条(包括奥克梅生产线2条),每条生产线均有独立的管线相连接,与输油管道于万能管汇处交汇。在管汇处生产输油管道可与任何一个成品油管线相连接,很大程度上节省更换油品所耗费的时间。

自动仓储中心达到10560个库位的立体化存储,满库存能够存储康普顿各类产品约60万件。

- 170亩

总占地面积

- 103个

大小储罐

- 19条

综合厂房生产线

- 10560个

自动仓储中心库位

- 60万件

满库存存储产品

罐区分为5部分:成品和添加剂罐区、基础油罐区、乙二醇罐区、综合厂房调和罐区、消防罐区,共有大小储罐103个,29370立方。其中成品储罐60个,添加剂储罐16个,基础油储罐20个,乙二醇储罐2个,消防水罐2个。

原料油罐区: 罐容 4000m³, 2000m³储罐 2个。

基础油罐区: 罐容 17000m³,1000m³储罐 14 个、500m³储罐 6个。

添加剂、成品油罐区: 罐容 5650m³,300m³罐 7个、100m³罐 32 个、50m³罐 7个;其中车用润滑油半成品调和罐 ;其中车用润滑油半成品调和罐 22 个,工业润滑油半成品调个,工业润滑油半成品调和罐 7个,添加剂原料罐 17 个。

添加剂存储真正做到专罐专线,从根本上杜绝卸车、存储、投料过程中因为混剂影响油品质量问题。每台罐底部安装内置局部加热器,可以在卸料过程中对物料进行循序加热,规避因添加剂反复加热造成性能影响。另外我们每条工艺管道都有电伴热系统,维持管道温度在设定值,这样既减少物料输送过程中热量损失,也将调和效率最大化。罐区专罐专用,分类明确也是保证成品品质的重要一环。成品罐区有30个成品罐,可根据添加剂类别、质量级别、市场需求等多方面考虑对储罐进行定置定位,直接避免任何混油现象,保证油品在调和、输送、灌装、销售过程中各项指标稳定,保证每箱、每桶产品的质量。 另外室外罐区储罐都安装罐区计量系统,由全球专业计量公司负责开发运用。不仅有常规的高精度液位计量、高低液位报警,还有各罐液位实时报表数据及各类报表系统。不仅满足日常计量精确,也可以实时监控库存管理。

成品管线自动通球

通球扫线原理和性能:清管球由气/液推动,用于清空管线和刮擦管壁,使得利用同一条管线按顺序输送若干半成品成为可能。残留量极小(黄岛厂DN80管线,通球后残留量为1g/m),不用冲洗,没有浪费。

XP自动通球管汇

根据项目发展需要,可分期拓展管汇规格。管汇的每条进出口管道可按照生产需要不同管径的通球管道。同时,可以实现一个入口对应多个出口,比如一种物料可同时分配给多条灌装线进行灌装。

采用美国艾默生公司国际一流调合系统,利用先进的硬件设备(如艾默生迈克迈逊流量计 )和艾默生公司自身一流的设计理念实现原料精确SMB同步计量(精度0.1%)、BBV快速调合(效率 15~25min )、 DDU 桶装计量抽提( 精度 0.1% )、 通球清管、管汇等调合系统集成和计量管理。

艾默生的 WINBLEND System Seven 软件是技术成熟的工艺控制系统,该系统中融入了艾默生四十年的调合专业经验和流量计量技术。

过去四十多年里,艾默生公司在润滑油装置方面居于无可置辩的行业主导地位,并积累了丰富的经验。

BBV批次调和控制系统的优势:

自动化程度高:整个调合过程实现自动生产,没有人为干预,实现按配方和设定的程序自动进行。计量精度高:根据每一批次不同的组分填加量,可以选择主调合釜、辅助计量釜、DDU 和人工添加等不同方式。

灵活性好:一是最低每一批次调合量可达到调合罐容积的10~20%,大批量产品可多批次调合;二是允许桶装添加剂通过 DDU定量添加,或者固体添加剂采用人工计量后直接倒入,简化了工序。

解决了产品之间的“污染”问题:最小的残留设计,调合罐和辅助计量罐采用不锈钢材质,内壁抛光,减少油品附着。高效率的冲洗头、自排放的配管,切换品种时利用最少的基础油清洗罐壁,清洗油作为调合配方的一部分进入调合中间罐进行调合。

生产速度快:典型10TABB一批次的调合周期为1h。

SMB是将管道调合(ILB)的计量系统与罐式调合的原理相结合,调合灵活性大,各部分加入方式可以不同,可由流量计计量后加入,也可以人工称量方式加入。其优点是操作灵活性较大,可以进行多品种切换生产,生产弹性较大,交叉污染的可能性较小,满足产品种类繁多、兼具大中批量和小批量的调合生产的需要。

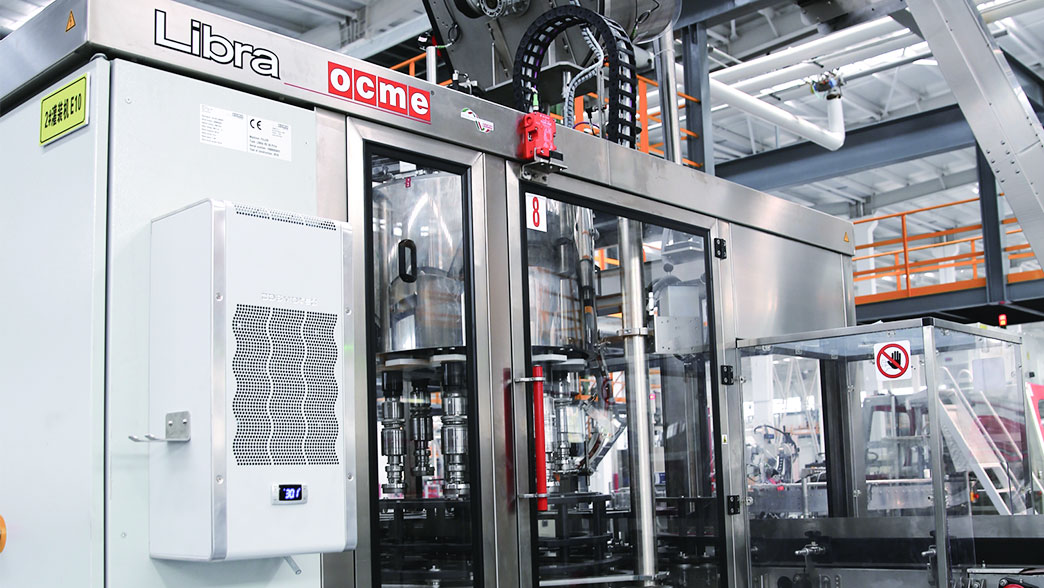

OCME奥克梅全自动高速灌装线为意大利进口设备,全线各个设备由光电感应器设备自动衔接,实现高速自动化生产。OCME奥克梅智能高速灌装线在设计和构建中拥有其独特的集成系统,具备节省占地空间、单机生产效率高、节省人工等特点。除此之外奥克梅设备安装有智能安全防护装置、隔离护栏和安全门,在最大程度地保证操作人员与维护人员的生命安全。OCME奥克梅全自动高速灌装线的使用,是我公司开启工业4.0的重要标志。

称重模块经过MID认证,质量误差可控制在≤5‰。

喷淋系统:储油箱内设立了两个喷淋系统,当切换油品时可通过喷头对油箱内壁进行清洗,避免残油余留,提高产品质量。

加压系统:灌装机设计配备了加压装置,灌装环节可根据半成品的流速进行加压提高灌装效率,1L规格产品单小时可达12000瓶/小时。

自动卸垛机由卸垛区、托盘拆包区、产品输出区、托盘运输机区、托盘堆垛机区、产品出口输送机区、夹层提取车区等部分组成,通过输出输送机实现自动卸载卸垛。生产期间由叉车上垛,人工拆包,剩余工作全部由机器自动完成。

旋转称重灌装实现1L 产品 9600~12000 瓶/小时和 4L 产品 6000~9000 瓶/小时的实际灌装速度和不大于 2g 的灌装精度。

自动裹包机是由OCME研制开发的二次包装机器,注重高效率、高生产率。包装前由自动分道器将产品分道,纸板库提供包装所需纸板在全包机内部对产品进行自动装箱、打胶封箱,平均速度为65箱/分钟。具备操作便捷、省胶、高效、安全等特点。

经裹包机封箱产品外观整齐美观。

裹包机包装产品次品率低,节省生产成本。

裹包机为打胶封箱,具备一定防伪防窜功能,清洁环保。

产品由自动裹包机打包封箱之后,经贴标机、复检称重机再由码垛机器人进行码垛。在OCME全自动高速灌装线上,码垛机器人起到了压轴作用。在高速生产的节奏下,码垛机器人可以快速、精准、平稳地将货物放置在托盘之上。除了自动循环之外,还可以手柄操作机器人手臂或进行参数设置来适应生产的需要。

能耗低,占地面积小。

适用性强,可根据生产计划随时做出调整。

高效率、高精度、高速度抓取,不损坏产品外观,满足高速生产需要。

自动仓储中心主要由货架、巷道式堆垛起重机、入(出)库工作站台、调度控制系统以及管理系统组成。其利用自动化存储设备同计算机管理系统的协作来实现立体仓库的高层智能存储。自动仓储中心共计10560个仓位,可同时容纳货物60万件。自动仓储中心结合仓库管理软件、图形监控及调度软件、条形码识别跟踪系统、货物分拣系统、堆垛机认址系统、堆垛机控制系统、货位探测器等,可实现立体仓库内的单机手动、单机自动、联机控制等立体仓库运行模式,实现仓库货物的立体存放、自动存取、标准化管理。

● 具备独立的操作系统,与物流系统相连接,可自动盘点、进出货物,实现动态存储。

● 占地面积小,库容量大,节省土地空间,充分提高仓储空间利用率。

● 立体库空间封闭清洁,充分保证产品外观不受烟尘污染。